Nella lavorazione della lamiera, l'indentatura da piegatura è un problema comune che influisce sulla qualità estetica e sulla precisione del prodotto, soprattutto per prodotti con elevati requisiti estetici come i pannelli degli ascensori e le scocche degli armadi. ZYCO spiegherà sistematicamente come evitare i problemi di indentatura in quattro dimensioni: selezione dello stampo, protezione del materiale, debug delle attrezzature e ottimizzazione del processo.

Ⅰ. Analisi della causa principale: cause dell'indentazione da flessione

Contatto diretto con la muffa: attrito ed estrusione tra lo stampo superiore (stampo convesso) e la superficie del foglio quando lo stampo superiore (stampo convesso) preme verso il basso e lo stampo inferiore (stampo concavo) sostiene

Concentrazione dello stress: si genera un elevato stress nella zona vicina alla linea di piegatura, provocando una leggera deformazione del materiale

Pressione delle impurità: detriti metallici e polvere sulla superficie dello stampo o del foglio sono incorporati nel materiale

Rigidità insufficiente dell'attrezzatura: distribuzione non uniforme della pressione causata dalla ridotta precisione della macchina o dalla deformazione dello stampo.

Ⅱ. Soluzione principale: sistema di protezione quadridimensionale

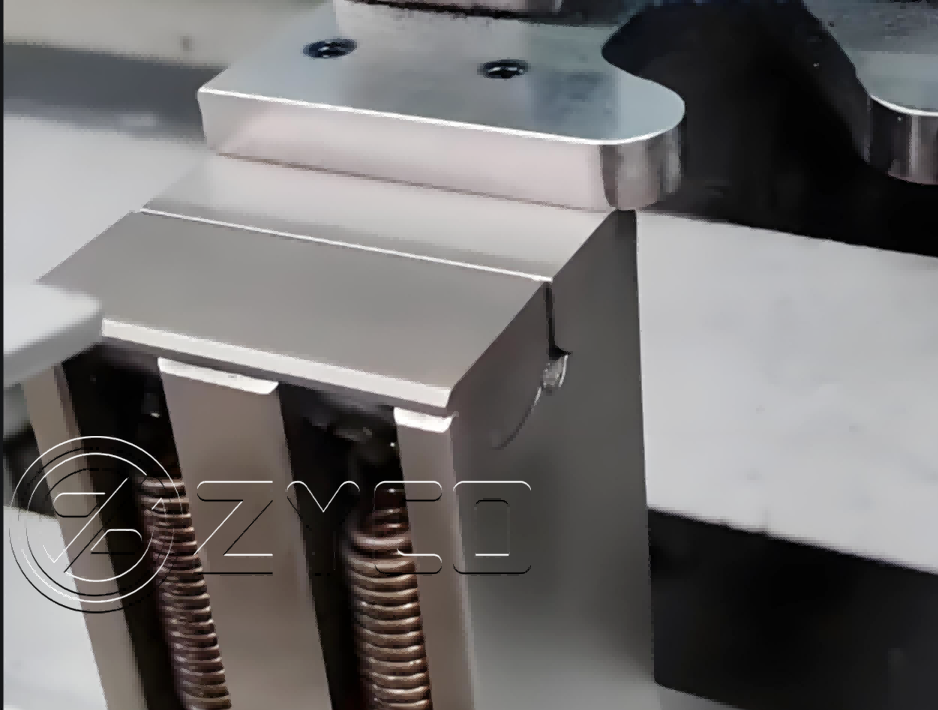

1. Ottimizzazione dello stampo della piegatrice: riduzione del contatto dalla radice

Selezionare uno stampo inferiore speciale anti-ammaccatura (essenziale!)

Design a spalla stretta: riduce l'area di contatto con la piastra (l'area di contatto tra stampo standard e stampo anti-indentatura può essere ridotta fino al 60%)

Elevata durezza/lucidatura a specchio: si consiglia di utilizzare acciaio legato con durezza ≥HRC 60 e finitura a specchio

Abbinare esattamente l'angolo R dello stampo superiore:

Angolo R ≥ 0,8 volte lo spessore della piastra (ad esempio, per una piastra da 1,5 mm, scegliere R1,2 o superiore)

Evitare la concentrazione di stress causata dall'angolo R acuto

Selezione scientifica della larghezza della scanalatura a V:

| Spessore della piastra (mm) | Larghezza consigliata della scanalatura a V (mm) | Deviazione massima consentita

|| 0,5-1,0 | 4-6 | ±0,2 mm

|| 1,0-2,0 | 6-16 | ±0,3 mm

|| 2,0-3,0 | 12-20 | ±0,5 mm

|| 3,0-5,0 | 20-36 | ±0,8 mm

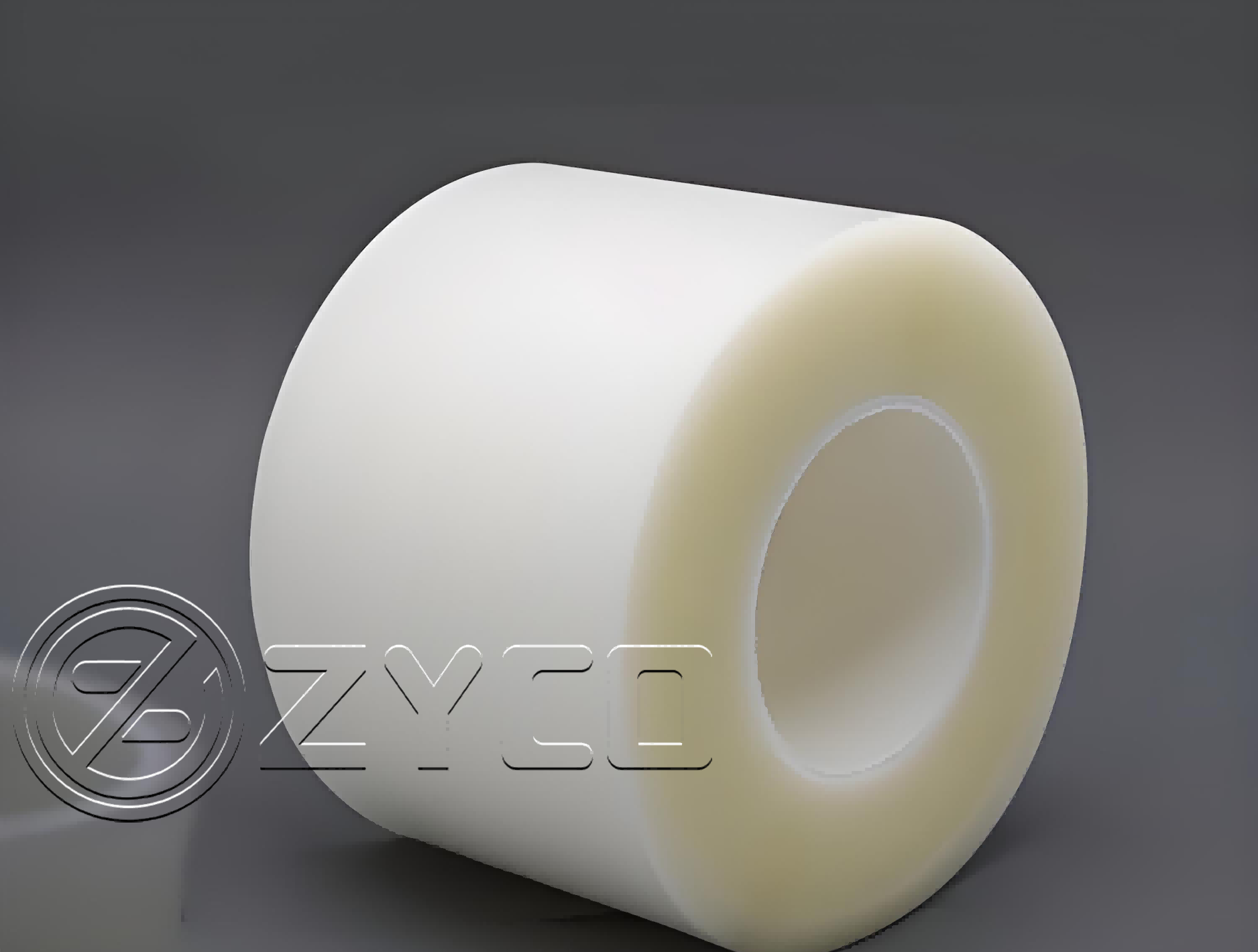

|2. Applicazione dello strato protettivo del materiale dello stampo - isolamento fisico

Pellicola protettiva speciale:

Il film PET ad alta viscosità (0,1-0,15 mm) è adatto per piastre in acciaio inossidabile e alluminio

La pellicola statica viene utilizzata per spruzzare le parti (per evitare residui di colla)

Cuscinetto in gomma rimovibile/striscia in silicone:

Incollare la striscia di silicone resistente alla pressione (spessore 0,3-0,8 mm) sulla linea di piegatura

Il costo è più alto di quello della pellicola ma può essere riutilizzato 5-8 volte

Rivestimento temporaneo:

Cera antigraffio idrosolubile (può essere lavata direttamente con acqua dopo la lavorazione)

Lubrificante a film secco (adatto per parti ad alta precisione)

3. Manutenzione delle attrezzature e degli stampi: garantire le condizioni di base

Pulizia giornaliera:

Pulisci la superficie dello stampo con tessuto non tessuto + alcol anidro

Rimuovere i detriti metallici nella scanalatura a V con una pistola ad aria compressa (da eseguire dopo ogni cambio stampo)

Manutenzione ordinaria:

Controllare settimanalmente la planarità dello stampo (≤0,02 mm/m)

Calibrare mensilmente il parallelismo dell'apparecchiatura (deviazione Y1/Y2 ≤0,05 mm)

Controllo della pressione:

Calcolare la pressione richiesta in base al limite di snervamento del materiale (evitare pressioni eccessive)

Formula: P = (65 * t² * L) / V

(t = spessore, L = lunghezza, V = apertura inferiore dello stampo)

4. Ottimizzazione dei parametri di processo - controllo fine

Ridurre la velocità di pressione:

Acciaio al carbonio ordinario: 15-20 mm/s

Alluminio/acciaio inossidabile: 8-12 mm/s

Controllo del tempo di mantenimento:

Piastra sottile ≤1,5 mm: 0,5-1 secondo

Piastra spessa ≥2 mm: 1-2 secondi (evitare un'eccessiva deformazione plastica)

III. Processo standard di funzionamento della pressa piegatrice (piegatura della lamiera)

A[Preparazione per l'avvio] --> B[Pulizia dello stampo e del tavolo]

B --> C[Seleziona lo stampo inferiore anti-indentazione]

C --> D[Applicare la pellicola/striscia protettiva]

D --> E[Imposta parametri: pressione 90% velocità 15 mm/s]

E --> F[Prima piega di prova]

F --> G[Rileva rientro]

G --> H[Produzione di massa]

G --> [Controllare lo strato protettivo/aumentare l'angolo R/pulire lo stampo]

H --> [Campionamento ogni 50 pezzi]

J --> [Sostituire in tempo lo strato protettivo usurato]

Ⅳ. Competenze avanzate: elaborazione di condizioni di lavoro speciali

1. Lavorazione a specchio dell'acciaio inossidabile:

Utilizzare pellicola morbida in PU trasparente (0,3 mm) + stampo inferiore in silicone

Strappare la pellicola subito dopo la piegatura per evitare l'invecchiamento dello strato adesivo

2. Protezione della tavola pre-spruzzata:

Scegli una pellicola elettrostatica a bassa viscosità

Aumentare l'angolo di piegatura R del 20% (ridurre l'allungamento del rivestimento)

3. Lamiera spessa (>4 mm) anti-indentatura:

Stampo inferiore speciale con scanalatura a V larga (V=10-12t)

Pre-fissare il tampone del nastro 3M VHB sulla linea di piegatura

Ⅴ. Riepilogo: Punti di controllo chiave

1. Ottimizzazione dello stampo: Stampo inferiore anti-indentazione + angolo R ragionevole (il ritorno sull'investimento viene solitamente recuperato in 3-6 mesi)

2. Isolamento completo: Il grado di copertura della pellicola/strisce protettive deve raggiungere il 100% (attenzione al controllo dei bordi)

3. Manutenzione continua: Stabilire un foglio di registrazione della pulizia delle muffe (frequenza: 2 volte per turno)

"Nella lavorazione della lamiera, le pieghe perfette nascono da calcoli precisi piuttosto che da una forte pressione. Ogni cura per lo stampo e ogni considerazione dei parametri infondono al prodotto una bellezza di precisione impeccabile."

Implementando la soluzione di sistema sopra descritta, è possibile eliminare efficacemente oltre il 90% dei problemi di indentatura da piegatura e migliorare significativamente il tasso di qualificazione del prodotto (i casi di miglioramento tipici mostrano che il tasso di difetti di indentatura può essere ridotto dall'8% a meno dello 0,5%). Si raccomanda alle aziende di istituire una "Guida operativa per la prevenzione delle pieghe" e di includerla nel sistema di valutazione dei dipendenti.

Se hai bisogno di una soluzione anti-indentazione per un materiale specifico (ad esempio una lega di titanio o una piastra di rame), puoi fornire parametri dettagliati e ZYCO ti aiuterà a ottimizzarla ulteriormente.

Lascia il tuo indirizzo e -mail e i requisiti, il nostro team di vendita professionale svilupperà la soluzione più adatta per te.

Copyright

© 2026 Nanjing Zyco CNC Machinery Co., Ltd. Tutti i diritti riservati

.

RETE SUPPORTATA

RETE SUPPORTATA